標準ICソケットの特長や対応パッケージについて、専用ページを公開しました。

製品選定の参考に、ぜひご覧ください。

▶ 詳しくはこちら(標準ICソケットのご紹介ページへ)

弊社では設計・加工・組立を自社にて一貫生産で行うことで、厳しい品質チェック体制のもとお客様に安心してご使用いただける製品を短納期でご提供しております。

今回は私たちの製造の流れをご紹介します。

試作品1個からのご依頼も承っておりますので、お気軽にご相談下さい。

お問い合わせは、こちらまで。

私たち笠作エレクトロニクスは、ICソケット、コネクター、チェッカー、プリント基板などの電子デバイスの試験用治具を設計から製造、販売まで一貫して行っています。

この一貫生産体制により、迅速な対応、高品質な製品提供、そしてお客様のニーズに柔軟に応える体制を実現しています。

【一貫生産体制によるメリット】

短納期対応

一貫生産体制により、すべての工程を同時に開始することで、迅速な対応が可能です。設計を進めながら、部品の調達や加工準備を同時に進めることで、ロスタイムを減らし、短納期を実現しています。

【私たちの強み】

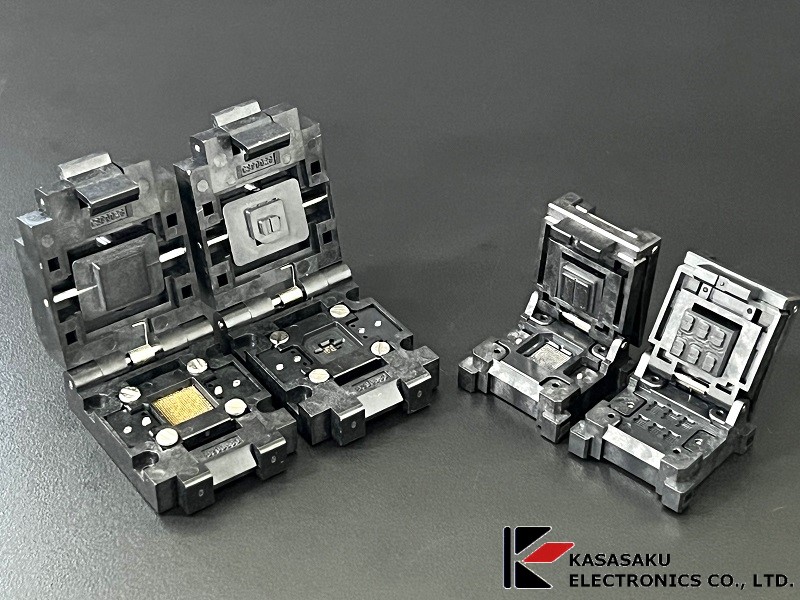

独自のアイデアによる製品づくり

製品づくりにおいて使用者の視点に立った製品設計を行うとともに、工数削減やお客様のご予算に合わせたコストダウンの提案をしています。カスタム製品についても、すべてを切削品で製作するのではなく、弊社が所有する成型品を使用し、切削品と成型品を組み合わせた形でお客様のご要望に対応しています。

ご不明な点などございましたら、お気軽にご相談ください。

お問い合わせはこちらまで。

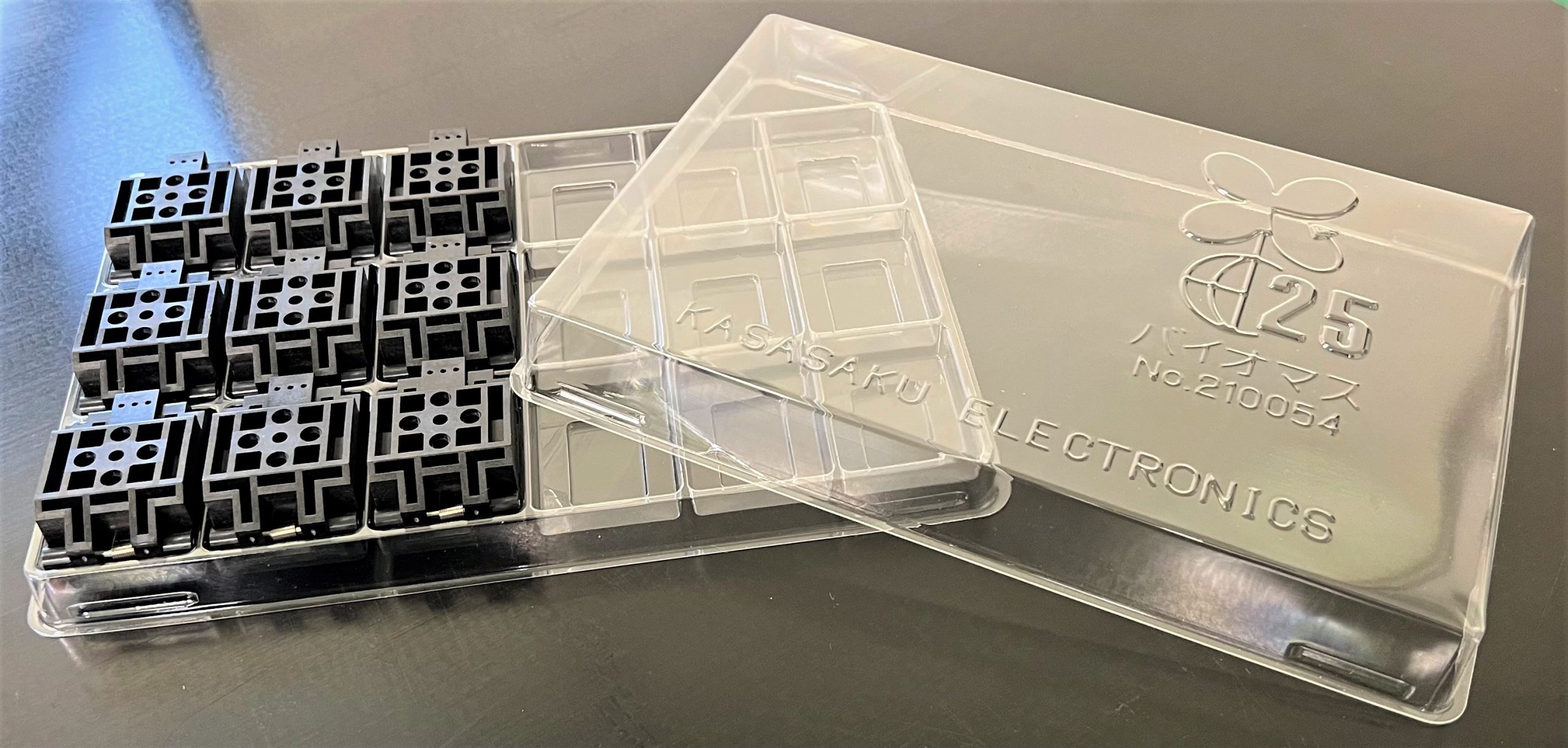

弊社では製品を梱包する資材や梱包方法など、環境に配慮した取り組みを行っています。

その一つとして、バイオマスプラスチックを使用したICソケット専用トレーを製作いたしました。

※ICソケット002Gシリーズより順次対応予定です。

≪バイオPET ICソケット専用トレー≫

バイオマス認定番号:210054 ※原料の25%がサトウキビ由来のPET樹脂です。

バイオマスプラスチックは、再生可能なバイオマス資源を原料(トウモロコシやサトウキビなど)に作られたプラスチックのことをいいます。大気中の二酸化炭素量を増やさないプラスチックとして地球温暖化防止に貢献することが期待されています。

私たちは、社会的責任を果たすべく、今後も地球温暖化対策に積極的に取り組んでまいります。

カスタムICソケット、製品に関するご相談、お問い合わせは、こちらまで。

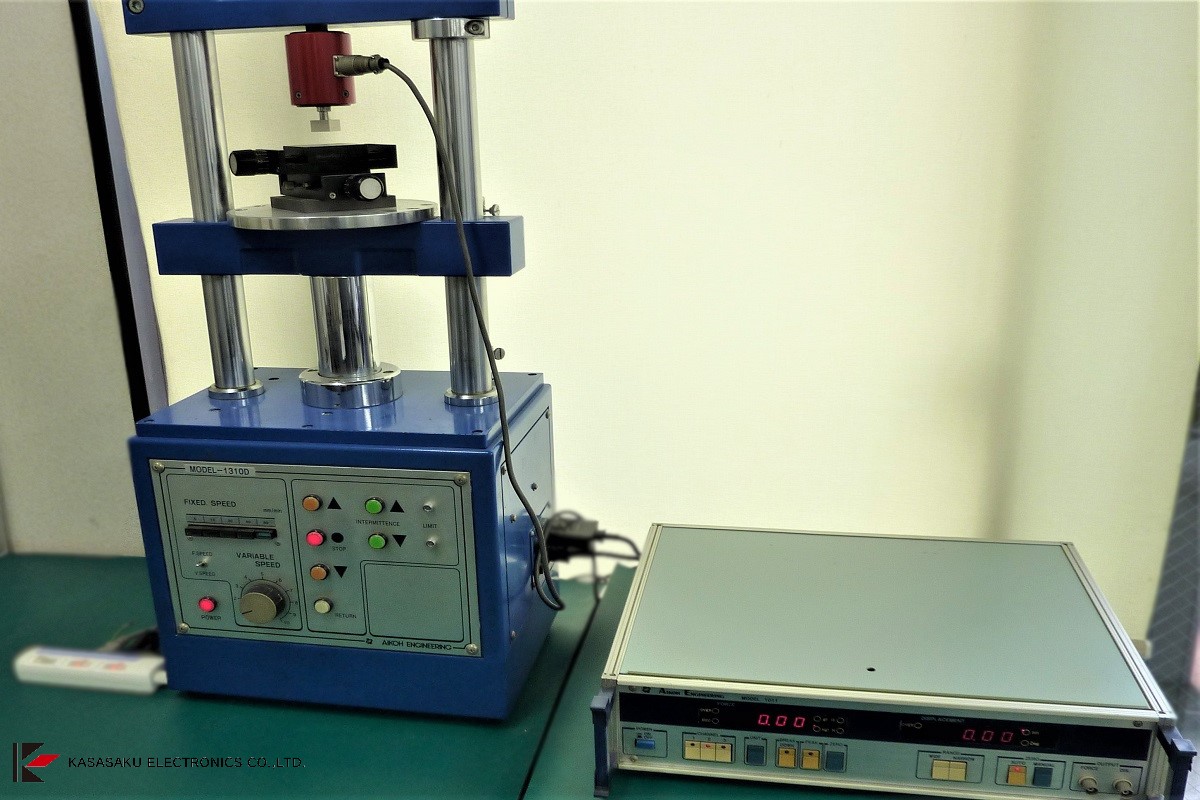

弊社では徹底した性能評価試験、耐久性評価試験を行うことで、

製品の問題点や改善点を明らかにし、信頼性の高い製品を開発しています。

今回は、弊社の性能評価設備、耐久性評価試験設備の一部をご紹介いたします。

荷重測定機 ロードセル:50N~500N

物を引っ張る力や押す力を測定する機器で最大500Nまでの荷重を計測する、

精密荷重試験機。

※主に高荷重を測定する際に使用しています。

カム式耐久試験機

上下ストロークによりスイッチやコンタクトプローブ等の

ストローク機構の耐久試験を行う試験機。

※主にコンタクトプローブの耐久性能を測定する際に使用しています。

ソケットピン圧測定装置 ロードセル:1N

ソケットピンのばね圧を測定する自動装置です。

設定した1番ピンから指定した距離、高さの圧力を測定・記録を行います。

※ソケットの性能評価試験や出荷検査の際に使用しています。

ご不明な点などございましたら、お気軽にご相談ください。

お問い合わせはこちらまで。

本日より大田区産業プラザPiOにて「大田区加工技術展示商談会2024」が開催されています。

今回の展示会では弊社が得意とする、樹脂・金属加工部品を展示させていただきます。

加工部品はお手に取って直接ご確認いただくことも可能です。

是非、この機会に皆様のご来場を心よりお待ち申し上げております。

会期終了いたしました。

多数のご来場ありがとうございました。

≪設営時の様子≫

「大田区加工技術展示商談会2024」に出展いたします。

今回は、樹脂加工部品をはじめ金属・非鉄金属加工部品など多数ご紹介させていただきます。

是非、この機会にぜひ弊社の加工技術をご覧ください。

日時:2024年9月12日(木)10:00〜17:00

会場:大田区産業プラザPiO(住所:東京都大田区南蒲田1-20-20)

会場アクセス: 京急蒲田駅より徒歩5分

展示会場:1F大展示ホール/分野:その他【小間番号-88】

公式サイト:https://ota-tech.com/2024/

皆様のご来場をお待ちしております。

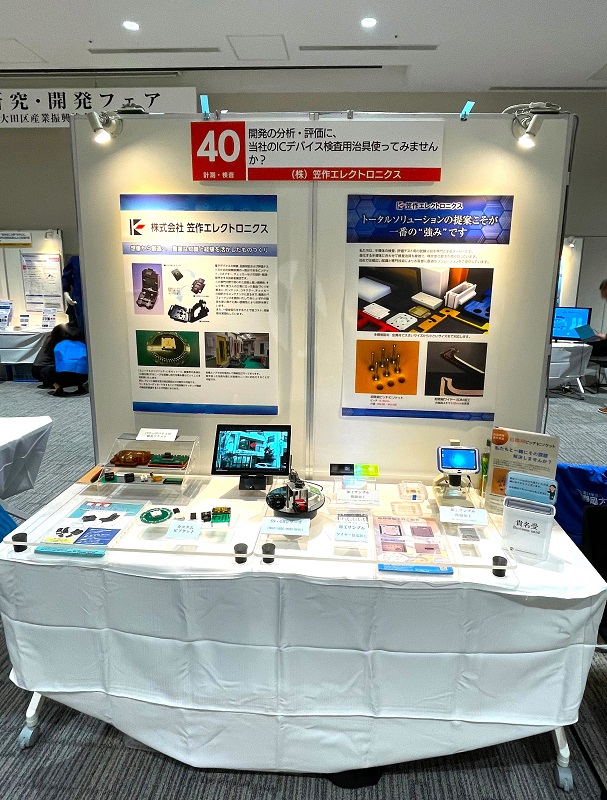

2023年10月26日〜27日にコングレスクエア羽田およびPiO PARKにて開催されました「第13回おおた研究・開発フェア」においては弊社ブースにお立ち寄りくださり、誠にありがとうございました。

多くの方々にご来場いただき、盛況のうちに展示会を執り行うことができましたことを心よりお礼申し上げます。

≪展示会の様子≫

また当日は説明が至らなかった点や、対応が不十分だった点も多々あったかと存じます。

ご案内いたしました内容でご質問やご要望がございましたら、

下記お問い合わせ先にご連絡をお願いいたします。

弊社担当者よりご説明させていただきます。

≪お問合せ先≫

E-mail:IC-socket @ kasasaku.co.jp

電話番号:03-3751-9600